木材

材木店の店頭に並ぶ各種木材

木材(もくざい)とは、様々な材料・原料として用いるために伐採された樹木[1]の幹の部分を指す呼称。

その用途は、切削など物理的加工(木工)された木製品に限らず、紙の原料(木材パルプ)また薪や木炭に留まらない化学反応を伴うガス化・液化を経たエネルギー利用[2]や化学工業の原料使用、飼料化などもある[3]。樹皮を剥いだだけの木材は丸太(まるた)と呼ばれる。材木(ざいもく)も同義[1]だが、これは建材や道具類の材料などに限定する場合もある[4]。

目次

1 構造と特徴

1.1 構成

1.2 個性

2 乾燥

2.1 目的

2.2 方法

3 製材品と木質材料

3.1 製材および製材品

3.1.1 板取り

3.2 木質材料の面材

3.2.1 合板

3.2.1.1 規格

3.2.2 木質ボード

3.3 木質材料の軸材

4 物性

4.1 含水率

4.2 密度

4.3 収縮・膨潤

4.4 熱的性質

4.5 機械的強度

4.6 色

5 劣化

5.1 微生物の作用

5.2 食害

5.3 変色

6 用途

7 注釈

8 脚注

8.1 脚注

8.2 脚注2

9 参考文献

10 関連項目

11 外部リンク

構造と特徴

構成

年輪が27本あるイチイの幹の断面。外側の色が薄い「辺材」、内側の色が濃い「心材」、中心部の細い「髄」が観察できる。

木材として使われる部分である木部は「材」(ざい)と呼ばれる。樹木は、芽や成長点を由来とする中心部にあるごく細く軟らかい「髄」(ずい)または「樹心」(じゅしん)、主要部分を占める「材」、外皮に当たる樹皮の3つの部分に分かれる。木も代謝を繰り返し細胞分裂によって成長するが、幹や枝の先端(成長点)を除く「材」の部分では樹皮のすぐ下に当たる部分(厳密には師部と隣接する数層、維管束形成層と呼ばれる)だけに限られ、しかも幹側になる細胞は分裂機能を失い、数週間で原形質を無くして細胞壁だけとなる。これが積み重なって木の「材」となる。樹皮には葉での光合成で作られた炭水化物を木全体に送る「師部」(しぶ)がある[5]。

さらに「材」は内側の「心材」(しんざい)と外側の「辺材」(へんざい)に分けられる[5]。心材は「赤身」(あかみ)、辺材は「白太」(しらた)とも呼ばれるが、これは一般に中心部が赤っぽく、外辺部が白っぽい色をしているためである[6]。ただし、エゾマツやトドマツまたはベイツガなど木の種類によっては中心部と外辺部で色の違いが見られず、心材と辺材の区別がほとんど出来ないものもある[5]。

辺材には根から吸い上げた水分を樹木全体に送る仮道管(針葉樹)または道管(広葉樹)、またでんぷんなど同化物質を貯蔵・分配するために原形質を保持した柔細胞があり、木の生命活動を担う。道管・仮道管はその形成の段階で非常に細長く、かつ厚壁になったもので、それらはほとんどが幹の縦方向に平衡して並んでいる。また内部が空洞化することによって作られるため、木材は、強度を決定づける繊維が縦方向に強く並び、軽量ながら適度な強度と断熱性を持ち、方向による異方性を示す材料となる[7][8]。

木材の主成分は多糖類であるセルロース分子が作るミクロフィブリル[5](約50%)やヘミセルロース(含キシラン・グルコマンナン、約20%)、リグニン(広葉樹約20%、針葉樹約30%)を主成分とし[9]、副成分としてテルペン、タンニン、リグナン等を含む[10]細胞組織からなり、複雑で緻密かつ強靭な構造を成している[11]。骨格となる長鎖状のセルロースは木材に強さやしなやかさをもたらし、網目状のリグニンは細胞を接着させながら硬さ・曲げ強さを与える。分岐状のヘミセルロースはセルロースとリグニンを結びつける機能を受け持っている[12]。これらは自然界では化学分解の難しい成分として知られるが、実際には菌類やシロアリなど一部の動物がこれを強力に攻撃する。特に辺材は水の通り道となるために含水率が心材と比べて高く、また栄養素を含むことから腐りやすく害虫にも弱い[5]。これらの成分は可燃性であり、火は木材にとってもっとも危険なものである。

この柔細胞は分裂から数年 - 数十年経つと周囲の細胞を心材化させ、自らも原形質を失って膨張し、チロース[13]となって樹脂道や道管を充填する。こうして形成された心材は木の構造を支え、フェノール類などの抽出成分を含んで腐食や害虫の侵入を阻止する役目を持つ。また、セルロースは伐採後200-300年という期間を経て結晶化が進み、木材の強度を高める効果がある[14]。

個性

木は生物であるため、樹種だけでなく育成環境や伐採の季節、また一本の木の中でも部位によって性格が異なり、それに応じて扱いを都度変える必要がある。

樹種の分類では、大きく針葉樹と広葉樹に分けられる。主に寒冷地から温帯にかけて生育する針葉樹は一般に直線的な幹と小さめな樹幹を持ち、気候の影響から明瞭な年輪を形成する[15]。ただし世界中に分布する広葉樹のうち熱帯に生育するものには年輪が作られないものもある[15]。構成にも差があり、チロースとなる柔細胞の比率も針葉樹で約5%に止まるのに対し広葉樹は10 - 30%と多い[5]。

木の成長は季節によって変化する。木は春から初秋にかけて細胞分裂を起こして幹を太くするが、この期間の前半と後半では細胞の形状や大きさ、木種によっては細胞の種類が変わる。前期に形成される部分を「早材」または「春材」(俗に夏目)[16]。と呼び、針葉樹の場合は細胞壁が薄く細胞の直径は大きくなり、材の色は薄くなる。後期の形成箇所は「晩材」または「秋材」(俗に冬目)と言い、特徴は逆になる[17]。広葉樹では、ケヤキやミズナラなどでは早材部分に大きい道管が形成されるために区別がつくが、ホウノキやカツラなどでは季節による道管に差ができないためにこの早材/晩材の差が生じない[5]。

木材の「節」(ふし)。写真は材と木目が繋がっていない「死節」に当たる。

季節では、夏雨性の温帯気候に属する日本においては木の新陳代謝の低下する秋から冬にかけての時期が伐採の最適期とされており、特に広葉樹のブナなどはこの時期に伐採したものは腐れや害虫に強い木材になる。しかし例えば磨き丸太に使う木材では樹皮と材を剥離しやすい幹形成期の春が伐採に適すなど、目的によって最適時期は変わる[18]。

樹木を縦割りにした際、枝があった部分には「節」(ふし)が残る。これには、材の木目から断裂が無く繋がっている「生節」(いきぶし)と、枯れた枝が幹の成長に伴って包み込まれた「死節」(しにぶし)がある。なお、枝が枯れ落ちたり切り払う(枝打ち)作業によって節が無い材は特に「枝下材」と呼ばれ価値が高い。ただし節の存在が強度不足を招くことはなく、逆に美的評価の要素として格付けされる場合もある[5]。

乾燥

目的

木材は、伐採直後のものを使うには数々の問題がある。木材が含む水分量のめやすとなる含水率(細胞壁の重さに対する水の重さの比率)u{displaystyle mathrm {u} }は、以下の式で求められる[19]。

u=M−MoMo100{displaystyle mathrm {u} ={frac {mathrm {M} -{mathrm {M} _{o}}}{mathrm {M} _{o}}}100} (%)

ただし、

u{displaystyle mathrm {u} } は、含水率

M{displaystyle mathrm {M} } は、含水率を測定する木材の質量

Mo{displaystyle mathrm {M} _{o}} は、全乾状態の木材の質量

伐採後、乾燥工程を経ていない木材は「生材」と呼ばれ、その含水率は樹種にもよるが、40 - 300%以上の広きにわたる。針葉樹の辺材になるとどの品種でも軒並み100%を超え、広葉樹でも70%前後となる[2- 1]。十分に乾燥されていない木材は重く、腐りやすく、収縮・変形し強度も乾燥材に劣る。

生木を乾燥させていくと含水率30%前後(繊維飽和点)で収縮が始まり、変形となって現れる[20]。しかもそれは、表面が先行して乾燥するため、内部との歪みが生じ表面割れが生じる。その後内部乾燥が進むと今度は逆向きの力が内部に加わり、内部割れを起こす原因となる[20]。その他にも、不均一な乾燥はそりや変色などを引き起こす[20]。

木材を一定の温度・湿度に調節された環境に放置すると、ある含水率に達した時点で木材の吸湿と放湿が同じスピードになり、見かけ上木材が吸放湿を行わなくなる。こうなると木材の収縮・変形は収まる。この平衡に達する含水率は温度と湿度によって一意に定まり、平衡含水率と言う[19]。この状態にある木材は「気乾材」と呼ばれる[19]。日本の場合、外気の平衡含水率は季節や地域によって異なるが、おおむね12 - 16%程度[注 1]であり、建築用材であれば20%まで乾燥してから用いるのがよいとされている。また、空調設備の整った屋内での使用が基本となる家具用材などでは7%、ビル内装で8%、フローリングで9%、集成材のラミナで10%程度の含水率まで乾燥した材が用いられる[20]。これは、木材が一定以下の含水率になった後、湿気を吸いにくくなるという性質を利用するためである。なお、木材の表面だけが乾燥して内部の含水率が高いと出荷後に製品に狂いが生じるので、乾燥工程の終了時には十分な養生期間を設けて、木材内の含水率をできるだけ均一にすることが望ましい。

方法

木材の乾燥方法には大きく分けて「天然乾燥」と「人工乾燥」の2通りの乾燥方法がある。天然乾燥は直接降雨が当たらないよう簡単な屋根を設けた風通しの良い場所に桟積みして自然の力(太陽光、風、雨)のみで乾燥が行われる。自然エネルギーだけを用いる点は有利だが、環境を制御しないために含水率15%程度まで乾燥させようとすると非常に長い期間がかかり、経済的効率が悪い[20]。

人工乾燥は、乾燥室内に木材を置いて各種条件をコントロールしながら行う。その方法は、蒸気を熱源に熱風を送る蒸気式内部送風機型(IF型)乾燥室が主流であり、その他に50℃以下で除湿する「除湿乾燥」、100℃以上の熱風を用いる「高温乾燥」、減圧下では平衡含水率が下がることを利用し50~70トルの減圧釜を使う「減圧乾燥」、高周波を発生する電極に木材を挟んで行う「高周波乾燥」、有機溶剤などを加熱した薬剤に接触させる「薬品乾燥」がある[20]。人工乾燥は短期間で行えることや均一な木材に仕上がる点がメリットに挙げられ、デメリットとしては乾燥に際し二酸化炭素放出やエネルギー消費が伴う点がある。この他にも、パラフィン液相乾燥、遠赤外線乾燥、加圧下での乾燥、マイクロ波乾燥なども検討・開発されている[21]。

実際の乾燥は、木の種類や形状・寸法、またはどの程度まで損傷を許容するかを勘案し、天然乾燥で30%程度まで含水率を下げた上で人工乾燥を組み合わせ行う手法が一般的である。これはそれぞれの国や地域、およびメーカーが積み上げたノウハウに基づいている。楽器など特殊な用途ではあえて数年以上の天然乾燥を行い、長期間の平衡含水率状態で木材の吸排湿を繰り返す手段を用いる。これによって高い寸法安定性を持たせ、かつ振動特性を向上させる狙いがある[20]。また、製材後に黒筋となる桐のアクを抜くため、雨水にさらしながら乾燥させる「雨打たし」という技法もある[22]。

製材品と木質材料

大きな一本の原木から角材や板を直接必要な寸法に切り出したものを、製材(より正確には製材品)あるいは無垢材と呼び、木の小さな破片や薄い板(いずれも原木そのものについては小径木とは限らない)を集め、接着剤で貼りつけて大きな寸法の部材としたものを、用途などの状況によって木質材料

[23]、木質製品、木質建材、木質素材などと呼ぶ。なお、後者の生産において接着剤は必須ではない。木材に含まれているリグニンは、高温にさらされると自己溶着性をもつので、高温処理を伴うプレス加工により、接着剤なしでも、ハードボードと称されるやや密度の高い木質材料(ファイバーボードの一種)を作ることが可能であり、かつてはテレビなどの家電製品に多用された。現在も、木造建築物の耐力壁などに使われている。

なお、その言葉の持つ好印象から、製材品については、商業的にはしばしば無垢材という言葉で呼ばれるが、原木から所定のサイズの材を切り出すという製材作業を経ているものは製材品と呼ぶのが正しい。JASにおいても「製材の日本農林規格」[24]の第一条で、言葉の定義として「原木等を切削加工して寸法を調整した一般材(中略)を製材と総称する」と記している。

木質材料については、おもな種類として、集成材、LVL(単板積層材)、合板、パーティクルボード (PB)、ファイバーボード、OSBなどがある。

製材および製材品

山から伐り出した原木を丸太のまま利用する事は少ない。通常は皮を剥がし角材や板材へ切り出す製材作業を行う。製材品は、木材製品の中で最も一般的であり、単に木材といえは製材加工された製品を指すことがほとんどである(もちろん、製材前の丸太も木材であるが、基本的には素材であり、商品価格や品質のばらつきが製材品とは大きく異なるので、丸太あるいは原木などと読んで区別する)。

製材の道具として、古代は石器、鉄の利用が始まってからは鉄製の斧や楔が使われ、木材が持つ、繊維方向に割裂しやすいという性質を利用した寸法加工がなされた。次いで鋸が発明され、木挽き(こびき)職人と呼ばれる技能者が個々の原木の性質を見極めながら製材をしていた。同じ原木を製材しても職人の腕一つで材木の品質や歩留まりなどが大きく左右されたので、木挽き職人は高度な技術が必要とされる仕事であった。1950年代からは電動工具などを用いた機械的な大量生産方式が導入され、職人による高度な製材技術は期待できなくなったが、製材機械の改良により高度な製材加工がなされる[25]。

板取り

柾目と板目。Aが柾目、Bが板目となる。

カエデの杢

原木から板を切り出す場合、年輪の目に対してどのような角度で切り出すかによって、板表面の木目が異なってくる。また、切り出しの角度は木目のみならず、板の強度などにも影響を与える。

- 柾目(まさめ)

- 「正目」とも表記される。

- 年輪の目を断ち切るように年輪に対し直角に近い角度で切り出した板の表面に現れる木目を柾目と呼ぶ。冬目と夏目が交互にほぼ平行に現れ、きれいに揃った縞模様となる[26]。収縮や変形が少ないが、水分を透過させやすい。柾目の板は原木から20 - 30%程度しかとれず歩留まりが悪いので高価である。なお例外的にカシ材だけは慣習として柾目材を板目、板目材を柾目と逆によぶ。特有の放射状組織(いわゆる樫目)を年輪に見立てるため。[27]

- 板目(いため)

- 年輪の目に沿うように接線方向に切り出した板の表面に現れる木目を板目と呼ぶ。木目は柾目のように整った縞模様とはならず、不規則な曲線模様となる。板目の板には裏表があり、切り出しの際に外辺部側に面していた方が表面(木表)、中心部側に面していた方が裏面(木裏)となる[28]。木材の切断面を指す意味の「木口」の年輪の模様を見るとカタカナの「ハ」の字状に目が走っているが、ハの字の狭い方が表、広い方が裏となる。板目の板では水分の吸い込み易さの指標である吸水率が表側と裏側で異なり、長い年月を経ると必ず収縮・変形し易い性質があり、木材には反りが生じる。年輪の目が詰まった冬目が板の厚さ方向に複数重なっているため水を透過させづらい性質を持つ。この性質を利用して液体を貯蔵する樽などには必ず板目の板が利用される。

- 杢(もく)

- 原木の瘤の部分など異常成長で生じた局部的なねじれや湾曲を起こした箇所を切り出したときに、稀に現れる柾目とも板目とも異なる複雑な模様の木目。希少価値があり珍重される。

木質材料の面材

合板

合板の製造方法の概念図

木材を薄くスライスした単板を繊維方向が互い違いに直交するように複数枚を重ね、接着剤で貼り合わせ一枚の板に加工したもの[29]。ベニヤ板とも呼ばれる。

おもに普及しているものはコア材に対して正対照になるよう繊維方向にストレートとクロスを組み合わせた奇数枚のベニアから成る。

大面積の板材を製材品として得るためには巨木が必要となるのに対して、合板は製材品に比べて安価に大面積が得られる点、工場加工ゆえに品質が安定している点から、様々な用途に広範に利用されている。

かつて合板の多くは、ホルムアルデヒド系接着剤が使用されており、気化した成分が人体に悪影響を与えることがあった。そのため、1980-1990年代頃よりシックハウス症候群の原因として問題視されるようになってきた。また、湿気に弱いため、屋外や水回りで使用するものには、耐水性の高い接着剤を使用するなどの工夫が必要とされる。

規格

日本農林規格のJASによって、接着の程度(特類、1類、類)や板面の品質(1等、2等、A、B、C、D)といった等級がある。さらに、上記のホルムアルデヒド放散量によっても区分があり、F☆ - F☆☆☆☆という表記がされている[30]。F☆☆☆☆以外は、住宅で使用する際に使用量が制限されるため、ほとんどの製品がF☆☆☆☆に対応するようになった。樹木の種類による分類には以下のようなものがある[31]。

- ラワン合板

- ラワン(lauan) は東南アジアなどに分布する樹種で高さ40m、胸高で直径が2m程度に成長する広葉樹高木であるフタバガキ科の木材を加工したものである。ラワン合板はこの広葉樹材を張り合わせた合板。表面がざらざらしており木目はハッキリしないのが特徴である。一般にベニヤ板という場合はラワン合板をさす。本来のラワン材は乱伐によってかなり減ってしまったため、現在は南洋系の広葉樹材を使用する合板をラワン合板と称している。

- シナ合板

- ラワン合板の表面部分にシナ材を貼り付けたもの。シナ材そのものは柔軟すぎる。外観が美しく、また平滑な仕上がりとなる[32]。

- 針葉樹合板

- 主に松類から作られる合板で、ラワン合板と比べると節や年輪があり、部分によって含水率が異なるなども問題があったが、生産技術や接着剤の改良によって十分使用に耐える性能を持った合板が開発され、構造用などで広く用いられている[33]。

- ランバーコアボード

- 小さな棒材を複数並べたものを芯材とし、表面に薄い板を張って一枚の板に加工したもの。木質ボードというよりはむしろ表面に化粧板を貼った集成材に近いものであり、釘の保持力が強いという特長を持つ。

- OSB

- Oriented Strand Board(配向性ストランドボード)の略で、接着前に木片の向きをそろえることで一定方向への強度を高めたものである。北米産の木造住宅の輸入に伴って日本でも使われるようになった。かつてはJASの規定がなかったため、構造用に用いるには個別に大臣認定の取得が必要であったが、現在は規格化されており、近年はホームセンター等でも購入できるほど普及が進んでいる。日本では、合板が構造用パネルとして広く使用されてきたが、ここ数年の価格高騰がOSBへの転化を後押しする結果となった。

木質ボード

木質ボードとは、砕いた木材の小片や繊維を結合材料で固めた板状の製品である[34][35]。以下に挙げる種類がある。パーティクルボード、MDFでは、エレメントのその大きさや形は確率的なものであり、製造工程において分級(ふるい分け)などによって品質管理される。

- パーティクルボード

- 木材の砕片に接着剤を混ぜ加熱圧縮成形したボード[36]。断熱性、遮音性に優れる、耐水性には欠けるので主に家具、内装下地として使用される。学習机やホームセンターなどで販売されているカラー合板の芯材として多く用いられている。国内のメーカーでは建築廃材などで材料を100%まかなうメーカーもある。表面はざらざらしているが、内側には長め広めのエレメントを使って強度を確保し、一方、表層には細かいものを使って滑らかにするという製品もある。

- ファイバーボード

- 木材繊維を集め、そのまま乾燥または加熱圧縮成形した木質ボード。繊維板とも呼ばれる。比重によってハードボード (HB)、MDF(Medium Density Fiberboard、中密度繊維板)、インシュレーションボード (IFB) の3種がある[37]。用途はパーティクルボードとほぼ同様だが、表面がなめらかで化粧板を貼っても凹凸が出ずきれいな仕上がりとなる。パーティクルボード以上に耐水性は無く、MDF単体で用いられることはあまり無い。扉や家具のコア材、スピーカーやギターアンプ等のエンクロージャー、変わったところではトラックのドアの芯材にも用いられている。

木質材料の軸材

- 集成材

- 集成材の縦方向の接合法には、大きく分けてスカーフジョイント・フィンガージョイント・パットジョイントの3種類があり、接着強度の高さからフィンガージョイントによる接合が多い。構造用集成材の種類としては米松(ダグラスファー)・欧州赤松(レッドウッド)・SPF(スプルース・パイン(松類)・ファー(樅))・米ヒバ・米栂・スギ・カラマツなどがある。

- 単板積層材 (LVL)

- 単板積層材 (LVL) は、合板とよく似ているが、おもに柱など棒状の形で使われることを前提として、長さ方向に強度を持たせることを優先して作られるものである。合板とは異なり各層の繊維の向きを直交させるのではなく原則として同じ向きにそろえて作られる。強くて長い木質の棒を作ることができるので、比較的大きな建物を木造で作るときなどによく利用される。

- PSL(パラレルストランドランバー(パララム))

- OSBと同様な手法で作られるが、OSBよりもエレメントが長めであり、配向方向については層ごとに直交させるのではなく、軸材としての強度を得るため長手方向に一方向に揃えている。

物性

含水率

前述の含水率は、木材を加工・保存する上で最重要の項目となる。JISに定められた木材測定法では木材を絶乾状態(全乾材)にして水分量を計測するよう規定されており、最も正確に測定できる。しかし、より簡易な方法もある。繊維飽和点以下であれば電気を流し抵抗値を計測して推計(電気抵抗法)できるが、温度や木材中のイオンが与える影響を除く必要がある。誘電率や誘電損率から導く(電気容量法)際には、木材の比重で補正しなければならない。この他にも、X線やガンマ線を照射し、水によって吸収された放射線量から計測する(吸収係数法)がある。また、平衡含水率はヒステリシスを示すため、放湿・吸湿のいずれ方向から計測する状態になったのかも勘案しなければならない[19]。

繊維飽和点は、木材中の自由水が無くなり結合水のみが残っている状態を指す。これは、伐採した生木をゆっくり自然乾燥させる方法か、もしくは乾燥させた木材を湿度100%の環境下で吸湿させて含水率が一定となった状態を、容積膨張や縦圧縮強さのグラフの傾きが変化した(折れ曲がった)部分から得る[19]。

密度

金属・ガラス・合成樹脂などの密度[注 2]は温度が一定ならばおのおのの固定値を取り、木材も細胞壁だけを計測した密度は「実密度」と呼ばれ、これは樹木の種類などに関わらず約1.5という値となる。しかし実際の木材密度には水分も影響を及ぼすため、含水率の状態毎に密度は定義される。質量をM{displaystyle mathrm {M} }、体積をV{displaystyle mathrm {V} }、添え字でそれぞれa{displaystyle mathrm {a} }: 気乾 (air-dry)、g{displaystyle mathrm {g} }: 生材 (green)、o{displaystyle mathrm {o} }:全乾 (over-dry) を表すと、

- 気乾密度: ra=MaVa{displaystyle {mathrm {r} _{a}}={frac {mathrm {M} _{a}}{mathrm {V} _{a}}}}

- 生材密度: rg=MgVg{displaystyle {mathrm {r} _{g}}={frac {mathrm {M} _{g}}{mathrm {V} _{g}}}}

- 全乾密度: ro=MoVo{displaystyle {mathrm {r} _{o}}={frac {mathrm {M} _{o}}{mathrm {V} _{o}}}}

となり、容積密度R{displaystyle mathrm {R} }は、

R=MoVg{displaystyle {mathrm {R} }={frac {mathrm {M} _{o}}{mathrm {V} _{g}}}} (g/cm3)

さらに含水率u{displaystyle mathrm {u} } (%) 状態の木材の密度ru{displaystyle {mathrm {r} _{u}}}は、

- ru=ro(100+u)(100+0.84rou){displaystyle {mathrm {r} _{u}}={frac {{mathrm {r} _{o}}(100+mathrm {u} )}{(100+0.84{mathrm {r} _{o}}mathrm {u} )}}}

となる[19]。

樹木の種類によって密度は異なり、最も軽いバルサは気乾密度0.17g/cm3、重いリグナムバイタは1.23g/cm3程度となり水に沈む。同じ木でも部位によって異なり、針葉樹では早材と晩材では1.5 - 3倍の差がある。広葉樹のうち環孔材に当たるケヤキやミズナラなどは、年輪の幅が広い部分は全乾密度が重くなる[19]。

収縮・膨潤

木材は含水率に応じて伸び(膨潤)縮み(収縮)する。JISの規定では一辺3cm、厚さ5mmの試験片を用いて生材-気乾・生材-全乾の収縮度合いを測定し、それぞれを「気乾収縮率」「全収縮率」と定義している。また、含水率15%時を基準に1%の変化で起こる収縮を「平均収縮率」という。この収縮率は、円形の年輪に対して接線方向・半径方向、そして幹に沿う繊維方向でそれぞれ異なり、繊維方向の収縮が比較的小さいの対し、半径方向は10倍以上、接線方向はさらに1.6-2.0倍の数値を示す。また密度が大きければ収縮率の大きくなる[19]。

木材の収縮は繊維飽和点以下になり結合水の排除が始まってから起こるが、含水率がはるかに高い状態でも乾燥に対して収縮が始まることがある。「異常収縮」と呼ばれるこの現象は、自由水が遊離する際に細胞構造を壊すことで発生し、表面の陥没(「落ち込み」という)を起こす[19]。

このような収縮は木材の中で一様には起こらない。これは、含水率変化による収縮とは異なる生長時の応力や節の存在、旋回木理(らせん木理: 繊維が左右にずれて配行している状態)・交錯木理(繊維が交互にずれて配列している状態)などが加わるためであり、反り・幅反りや曲がり、ねじれなど複雑な変形現象となって現れる[19]。

熱的性質

木材の熱伝導率はほぼ0.08-0.15kcal/m・h・℃の範囲にあり、コンクリートの1/10強、合成樹脂よりも若干高い程度の数値である[2- 2]。木材の実態は細胞壁+水+空気であり、これら構成要素の比率すなわち密度や含水率に影響される。密度が小さい(空気が多い)と熱伝導率は低くなり、含水率が1%増えるにつれ熱伝導率は約1.3%増える[19]。

比熱は木材の種類に関わらず、含水率の影響を受ける。比熱C{displaystyle mathrm {C} }は、

- C=26.6+0.116t+u100+u{displaystyle {mathrm {C} }={frac {26.6+0.116mathrm {t} +mathrm {u} }{100+mathrm {u} }}}

ただし、

t{displaystyle mathrm {t} } は、温度、

u{displaystyle mathrm {u} } は、含水率

で表される。気乾状態の木材の比熱は20℃で0.38kcal/kg・°Cとなり、これは常温のガラスやコンクリートよりも大きい。しかし物体の温まりやすさは比熱に質量を掛けた熱容量で決まるため、密度が小さい木材の熱容量は小さくなる[19]。

熱膨張率は木材の方向によって異なり、年輪の接線方向で大きく、半径方向は若干小さくなり、繊維方向は接線方向の1/10程度になる[2- 3]。しかし、木材中で比較的数値が大きいダグラスファーの線膨張係数接線方向値でも、マイナス50℃-プラス50℃の温度幅でさえ0.43%に過ぎず、さらに通常このような温度変化があれば含水率が下がり木材は収縮するために膨張は相殺される。すなわち、木材の熱膨張は実用上無視してかまわない[19]。

温度環境の特性では、木材は低温になれば強さを増す。一方高熱側でも100℃程度まででは目立った変化を起こさない。しかしさらに高温域では分解が始まり、200℃前後からガスを発しながら分解が加速する。引火点は240 - 270℃付近にあり、燃焼が始まる。ただし木材は一度燃焼しても、表面が炭化して熱伝道率が低下し燃焼速度は落ちるため、断面が大きい木材では内部が残る傾向を持つ[19]。

機械的強度

木材は異方性が高く、繊維と並行(縦)か直角(横)かによって機械的強度は大きく変わる。縦方向の引張強さは、日本国内の針葉樹で800 - 1400kgf/cm2、広葉樹で600 - 2000 kgf/cm2、すべての木材では強いものでは3000 kgf/cm2というものもある。これを、強さを密度で割った「比強度」で表すと、針葉樹1700 - 2800kgf/cm2、広葉樹1600 - 2600kgf/cm2となり、鉄の400 - 1300 kgf/cm2を上回る性質を示す。これが横方向になると1/20から1/30と極端に悪くなる。そのため、製材時に木材の長軸と繊維軸が平行になっていない(「目切れ」という)と、このずれ部分に沿った破断、いわゆるせん断破壊が起きる[19]。

縦方向の圧縮に対する強さは、日本国内の針葉樹で300 - 400kgf/cm2、広葉樹で200 - 650 kgf/cm2と、引張強さの1/3程度になる。このように「引張強さ>圧縮強さ」という特性は木材の特徴のひとつで、コンクリートの「圧縮強さ>引張強さ」の特性と逆になっている。木材が圧縮されると、中空構造の繊維がつぶれ、局部的な折れ曲がりが発生する。この「座屈」と呼ばれる破壊は圧縮強さの数分の1で発生し、座屈線という連続的な破壊の起点となる。横圧縮強さは縦の1/10 - 1/30程であり、これも細胞の破壊から始まる[19]。

床板や梁のように繊維の上から木材を曲げようとする荷重に対する強さ(曲げ強さ)は、凹む木材の上部は縦圧縮力、張る下部は縦引張力がかかる図式で考える。中心部には圧縮ひずみも引張ひずみもかからない中立的な箇所があるが、曲げが強くなるとこの中立部が下(引張ひずみ側)に移動し、最終的に木材の縁まで来て引張強さを超える荷重がかかると破断する。しかも荷重を支える有効断面は実質的に狭いため、曲げ強さの値は引張強さよりも弱くなる[19]。

色

辺材を白太、心材を赤身というように、多くの木材は中心部が濃く外周部が淡い色をしている。しかしこれも品種によって差があり、同じ針葉樹の辺材を比較しても漆喰のような白さを持つモミやトドマツなどもあれば、ヒノキはやや黄身がかっている。心材の色はより豊富で、紅(イチイ)、黄色(カヤ)、桃色(スギ)、黒(ネズコ)、茶色(カラマツ)などがある。これらの着色は辺材が心材化する際に柔細胞が生成していた化学物質によってもたらされる。広葉樹の材の色はさらに多彩で、主なものでも水色(ホウノキなど)、桃色(モミジなど)、赤(サクラ・クスなど)、黄色(ウルシ、キハダなど)、紫(クワ・カツラ)、灰色(カキノキなど)、黒(コクタンなど)がある[19]。

劣化

微生物の作用

木材は菌類による腐敗で劣化し、生分解する事を特徴としている。これは、数百種類はあるという木材腐朽菌が木材の主成分を栄養素として繁殖するために引き起こされる。菌の種類や活躍できる環境条件、および樹木の種類によって腐朽の起こり方は様々である。ただし、木材腐朽菌はその生命活動に自由水を用いるため、繊維飽和点以下の含水率にある木材では生育できない。一方で好気性菌であるために、過剰な水分がある環境下でも繁殖しない[38]。

木材に作用する菌類には、より水分が多い環境で影響を及ぼす軟腐朽菌があり、これらは例えばボートの木部表面を分解して柔らかくするが、好気性菌でもあるため材の内部まで侵食しない。繁殖の影響が機械的強度を低下させないながら表面を汚染するものもあり、マツ類の辺材を青色にする青変菌やブルーステインなどを代表にさまざまな変色を引き起こす菌が知られている[38]。

対応には薬剤が用いられ、耐菌用には銅、亜鉛、フッ素、フェノール化合物を含むものが使われる。他にも石油乾留精製分のタール類、枕木によく用いられるクレオソート油などがある[38]。

また国立研究開発法人森林研究・整備機構の森林総合研究所は、木材を250°C程度の加熱で半炭化処理することで腐朽しにくくする技術を開発した。野外の木質舗装などへの利用が見込まれ、宮城県岩沼市の遊歩道で実地試験を行っている[39]。

食害

菌類の生育環境がある程度限られるのに対し、木材を食害する昆虫など生物は様々な環境下でそれぞれ異なる種類が存在するため、総合的な予防が難しくなる。含水率が50%を超える伐採直後の木材にはキクイムシ科やナガキクイムシ科の昆虫が穴を開けて潜り込み、産み付けられた卵から孵った幼虫が材を食害する。カミキリムシやゾウムシなども丸太材にとりつくが、これらの幼虫は樹皮の直下を生育環境とするため、比較的材への影響は少ない[38]。

やや湿った木材にとりつく昆虫の代表にシロアリがある。気温6°C以上で活動を始め、約28℃程度で活発になるシロアリは50万以上のコロニーを形成して巣を作り、家屋の土台など湿度がある木材を食いあらす。イエシロアリは土壌中から乾燥した木材までトンネル(蟻道)を繋げ、水を運んで湿らせた上で食害することもある。これらを防ぐ薬剤にはヒ素化合物類が使われる[38]。

乾燥した木材につく虫にはヒラタキクイムシやチビタケナガシンクイムシなど多くの種類がいる。逆に海水中の木材を食べる生物には、二枚貝のフナクイムシや甲殻類のキクイムシなどが知られている。これらは塩分濃度が1%以下になると死滅するため、海岸の貯木場では淡水を入れて希釈したり、河口を遡上した部分に港を設ける[40]などの対応を行っていた[38]。

変色

風のハルカ(連続テレビ小説)のスタジオで使われる木材のエイジング効果の説明パネル(2005年11月 NHK大阪施設見学会で写す)

微生物の作用以外にも、木材を変色させる要因は多い。ただしそれはアンティーク調の効果をもたらす場合もあり、必ずしも一律に防がなければならないものではない。この変色は、木材中に含まれるフェノール性物質が作用して起こる。光による変色は、フェノール類が有色物質へ変化するために起こるため、紫外線吸収塗料を塗布することで防げる[38]。

金属との接触では、鉄や銅によってフェノール類が黒色に変化することで起こる。この対策は、シュウ酸など強酸を塗布し水洗する、予防は木材表面を弱酸性にする無機物を塗る、またはカラーネイルなどを用いて金属と木材が接触しないようにするなどがある[38]。

この他にも、コンクリートのアルカリや一部の酸を含む接着剤、また酸化酵素もフェノール類との反応を起こして変色の原因となる[38]。

用途

木材はその入手の容易さから、旧石器時代から住居や道具の材料および燃料として利用されてきた。また、製紙原料としても古くから用いられている。文明の滅亡には、これら木材資源の枯渇が一因となったものもある[41]。

- 燃料

薪としての木材利用

- 人類は古くから木材薪や木炭などとしたエネルギー資源として利用し、50万年前の北京原人居住跡からも消し炭が見つかっている[42]。青銅など金属精錬、暖房・調理でも広く用いられた木材は、しかし12世紀頃のヨーロッパで始まった人口増加を支えるには不足し石炭へ、そして近世以後さらに石油への転換が本格化した[43]。戦時中のモノ不足時には木炭バスなど移動用エネルギーにも用いられたが、石化資源や電力などへの転換は止まず、木材の燃料需要は減少の一途を辿っている[42]。近年、地球環境問題の観点から木材のエネルギー利用が再評価されている[2]。木材を加工した際に出た削りカスなどを固めて、木質ペレットのような燃料にすることもある。ガス化は炉内で分子を分解し、水素ガス、一酸化炭素ガス、メタンガス、炭化水素を得る[3]。液化は酸素が無い状態で熱分解を施し、1トンの木材から5500キロカロリー相当の油が得られる[3]。

家屋・家具

- 木材の性質である吸湿性、吸音性、断熱性、加工の容易さから使われる。メソポタミアやエジプトなど木材資源が少ないところでは日干し煉瓦や石材建築物が主流だったが、家具用途では木材が使われた[44]。日本でも桐材がよく箪笥などに用いられた。これもやはり桐が燃えにくく、吸湿性に優れているという性質を持っているからである[45]。桐箪笥の外側のみ焼け、中側は無事だった例すらある[45][46]。

- 店舗や住宅の内部を見渡した時に、木材やそれに類似した部分が全体に占める割合を木視率と呼ぶ。建築・飲食などの業界では「木視率が4割を超えると、人は安らぎや落ち着きを感じる」という経験則がある[47]。これを意識して、天井や柱、壁、床、家具に木材あるいは木目調をあしらった他の内装材・壁紙を使うことも多い。

- 道具

- 武器として弓矢、槍の柄、棍棒など。手触り、肌触りがよく、暖かみがある点から、積み木・独楽・こけしなどの玩具では幼児向けのものに多い。日常の道具では杵や臼、鍬その他種々の道具の柄に使われ、日本では堅い樫が好んで使われた。そのほかにブラシの柄、筆・ペンなどの軸等がある。

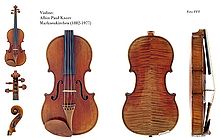

- 楽器

バイオリンへの木材使用

- 木目方向において木材の比ヤング率は高く内部摩擦は低く、音の早い立ち上がりと安定した振動を得ることができる[48]。また木材は、適度な粘性を持っており、かつ表面反発係数は金属よりも低いため、瞬間的な外力による加振、及び継続的な外力による励振のいずれによって振動させた場合にも、発生した音はいわゆる金属音とは異なる高周波成分の少ない“柔らかな”音になる。加えて木材は力学的な異方性を有する。また、樹種・生育環境等により力学的特性にばらつきがある。そのため、同一の形状であっても、木取り(板取り)の仕方や材の選定によって固有振動数及び音の減衰率が様々に変えることができ、多様な音色の楽器を作ることができる。このように他の材料に類を見ないこれらの特徴を持つため、現在も広く楽器用材として利用されている。

バイオリン属、ギター - 胴体部分の表板(弦が張ってある側)にはスプルースが、バイオリンの裏側には特にメイプルが好んで用いられる[48]。なお、弓も木製である。

木管楽器 - オーボエ及びクラリネットにはグラナディラが好んで用いられる。ファゴットには、メイプルが好んで用いられる[49]。現代のフルート及びピッコロには、洋銀、銀、金などが多く用いられているが、木製のものもあり、その多くには、グラナディラが好んで用いられる[50]。

ピアノ - 音域の拡大に伴い、木材では強度が足りず、弦を張るフレームには鋳鉄が用いられるようになった。しかし、共鳴板部分にはスプルースが好んで用いられ[48]、他にも多くの部分に木材が用いられている。なお、チェンバロなど、俗にピアノの先祖とも言われる楽器にも、木材が多く用いられる。

大正琴 - 詳しくは、大正琴に使用される木材を参照のこと。

彫刻素材- 木彫りやチェーンソーアートを施す素材など。

- 船舶

古代エジプトのピラミッドから木造船が発見されるなど、船舶材料としての歴史は古い。黒船は鉄甲木造艦。日清戦争でも木造艦は多かった。この用途では、吸水して膨張する性質が水漏れを防ぐ木材の特性が重視され、チーク他が使われた。マスト、キールは長大であるため、良材を選ぶ必要がある。- 航空機

デ・ハビランド モスキート試作機

- 木製の高性能軍用機としては第二次世界大戦で活躍したデハビランド・モスキートが有名である。また、現在でも世界最大の飛行艇として知られるスプルース・グースも主構造に木材が使用されている[51]。軍用機以外にもグライダーにも木材は使用されており、木製モノコック構造のKa6シリーズが有名である。鋼管羽布張りの機体でも主翼の構造部は木材である。最近ではFRPモノコックの機体が主流になったが、機体の主翼桁は木材が使用されている。

- 飼料

牛や羊などの家畜は、木材に含まれるリグニンを消化する酵素を持たない。そこでチップ状木材を高温の水蒸気で蒸し、リグニンを放出させることで繊維化を促し、飼料として利用できるように加工する研究が進んでいる[3]。- 染料

- 木材の色素を抽出して染料として用いることは昔から行われている。赤系統のスオウ・ブラジルウッドなど、黄色のジオウ・ハリグワなど、黒染め用ログウッドなどが知られる[19]。

- 紙・化学工業

- 紙の原料としての木材利用は、1719年にフランスのルネ・レオミュールがスズメバチの巣づくりからヒントを得て、木材を原料とする製紙の概念を発案したことに始まる。1844年にドイツで砕木機が開発され、木材からパルプが製造される技術が広がった[52]。木材の工業利用は、セルロースを中心に木材化学分野にて進められている。

注釈

^ 岡野 p.14では11-17%

^ 文献『木材のおはなし』では比重と記されている。筆者の岡部は、木材の体積を示す単位が立米(立方メートル)、石、玉(ぎょく)、BM(ボードメジャー)、cf(立方フィート)などまちまちであるため、あえて比重と表示し単位 (kg/m3) を併記して本書を執筆した。しかし1994年の「JIS Z2101 木材の試験法」改訂にて、表示がすべて「比重」から「密度」に書き改められたことを機に、同書にて「読者諸氏には“比重”を“密度” (g/cm3) に読み替えていただきたい」(p.170) と注釈を加えている。本項表記もそれに倣う。

脚注

脚注

- ^ ab「【木材】」『広辞苑』 岩波書店、1999年、第五版第一刷、2639頁。4-00-080113-9。

- ^ ab“木のすべてを愛そう -木材の有効利用- (PDF)” (日本語). 北見工業大学地域共同研究センター. 2010年4月3日閲覧。

- ^ abcd岡野 p.147-169 6.エピローグ-その将来を展望する-

^ 「【材木】」『広辞苑』 岩波書店、1999年、第五版第一刷、1044頁。4-00-080113-9。

- ^ abcdefgh岡野 p.73-102 3.構造の秘密

^ “木林学ことはじめ (34) 木を語る情報源” (日本語). 京都新聞. 2010年4月3日閲覧。

^ “授業科目名:木材物理学、担当教官:澤辺攻(応用生物学科)” (日本語). 岩手大学農学部. 2010年4月3日閲覧。

^ “木のはてな? Q:木材の特徴を教えてください” (日本語). 財団法人日本木材加工技術協会関西支部. 2010年4月3日閲覧。

^ “第14回公開講演「魅力あるキノコの世界」生命環境学部:森永力 (PDF)” (日本語). 県立広島大学. 2010年4月3日閲覧。

^ “森林化学 前期 教授:志水一允 (PDF)” (日本語). 日本大学生物資源科学部. 2010年4月3日閲覧。

^ “農学部第7類:生物材料住科学専修・生物材料開発化学専修 生物材料科学専攻長 空閑重則” (日本語). 東京大学教養学部 進学情報センター. 2010年4月3日閲覧。

^ “木のはてな? Q:セルロース、リグニン、ヘミセルロースってなんですか?” (日本語). 財団法人日本木材加工技術協会関西支部. 2010年4月3日閲覧。

^ “チロース” (日本語). 建築情報.net. 2010年4月3日閲覧。

^ “木のはてな? Q:ヒノキなどの木材は、伐採後200-300年後も強度を増が増す…といわれています。どんな要因が働いてそうなるのですか?” (日本語). 財団法人日本木材加工技術協会関西支部. 2010年4月3日閲覧。

- ^ ab岡野 p.1-10 1.プロローグ

^ 慣習的には夏目という呼び方のほうが一般的。なお春目や秋目などとは言わない。

^ “Wood growth and structure” (英語). www.farmforestline.com.au. 2010年4月3日閲覧。

^ “森林の管理と経営 Q1” (日本語). 独立行政法人森林総合研究所. 2010年4月3日閲覧。

- ^ abcdefghijklmnopqrs岡野 p.11-72 2.性質を探る

- ^ abcdefg岡野 p.103-126 4.加工する

^ “木のはてな? Q:最近新しい乾燥法が開発されていると聞きますが、どんな方法なのでしょうか?” (日本語). 財団法人日本木材加工技術協会関西支部. 2010年4月3日閲覧。

^ “木林学ことはじめ (11) 雨が必要な木” (日本語). 京都新聞. 2010年4月3日閲覧。

^ “木質材料の種類と特徴 建材試験情報 2016年6月号”. 一般財団法人建材試験センター( http://www.jtccm.or.jp/ ). 2016年11月8日閲覧。

^ “製材の日本農林規格 (PDF)” (日本語). 農林水産省. 2013年10月3日閲覧。

^ “5.木工技術史と木地師” (日本語). 神戸芸術工科大学. 2010年4月3日閲覧。

^ “柾目板” (日本語). 宇都宮大学. 2010年4月3日閲覧。

^ 木材ノ工藝的利用 明治45年

^ “板目板” (日本語). 宇都宮大学. 2010年4月3日閲覧。

^ “合板の需要分野” (日本語). 日本合板工業組合連合会. 2010年4月3日閲覧。

^ “合板の規格と表示” (日本語). 日本合板工業組合連合会. 2010年4月3日閲覧。

^ “樹種別分類” (日本語). 日本合板工業組合連合会. 2010年4月3日閲覧。

^ “シナ合板” (日本語). 崇城大学. 2010年4月3日閲覧。

^ “針葉樹合板を理解するために (PDF)” (日本語). 日本合板工業組合連合会. 2010年4月3日閲覧。

^ “木質ボード誕生の背景”. 任意団体日本繊維板工業会( http://jfpma.jp/ ). 2017年12月10日閲覧。

^ “木質ボードの種類とその性能” (日本語). 秋田県立大学木材高度加工研究所. 2010年4月3日閲覧。

^ “パーティクルボード” (日本語). 秋田県立大学木材高度加工研究所. 2010年4月3日閲覧。

^ “ファイバーボード” (日本語). 秋田県立大学木材高度加工研究所. 2010年4月3日閲覧。

- ^ abcdefghi岡野 p.127-145 5.保存する

^ <森林総研>「腐りにくい」「膝負担軽い」木質舗装材 ヒツジ牧場に試験敷設、復興の一助に『河北新報』朝刊2017年10月26日(社会面)

^ “News Letter No.15” (日本語). 多摩六都科学館. 2010年4月3日閲覧。

^ “古代文明と環境” (日本語). 佐賀大学地域貢献事業 新教材作成プロジェクト. 2010年4月3日閲覧。

- ^ ab菊池浩貴. “akio/2008/樹芸/木炭について” (日本語). 東京大学ECCS. 2010年4月3日閲覧。

^ 門脇重道. “歴史から学ぶ地球環境問題” (日本語). 徳山大学. 2010年4月3日閲覧。

^ “西洋建築史第1回 中島智章 (PDF)” (日本語). 工学院大学. 2010年4月3日閲覧。

- ^ abPart15:桐の箪笥と桐の下駄 日本木造住宅産業協会 2011年10月7日閲覧

^ 桐箪笥はなぜ良いか 加茂箪笥協同組合 2011年10月7日閲覧

^ 高井尚之『なぜ、コメダ珈琲店はいつも行列なのか?』(プレジデント社)、臼井興胤コメダ社長インタビュー『APPLE TOWN』2017年7月号、p.58

- ^ abc小野晃明. “楽器用木材の音響と物性の秘密の関係 (PDF)” (日本語). 岐阜大学工学部. 2010年4月3日閲覧。

^ ファゴットのできるまで YAMAHA楽器解体全書 2011年10月7日閲覧

^ フルートのできるまで YAMAHA楽器解体全書 2011年10月7日閲覧

^ 米国オレゴン州教育旅行ガイド p-9 2011年10月27日閲覧

^ 原啓志 『紙のおはなし』 日本規格協会、1996年(初版1992年)、第一版第三刷、31-32頁。4-542-90105-X。

脚注2

本脚注は、出典書籍内で提示されている「出典」を示しています。

^ 矢沢亀吉1950、蕪木自輔1956/岡野 p.15

^ 理科年表など/岡野 p.38

^ F.Kollmann, 1951 /岡野 p.41

参考文献

- 岡野健 『木材のおはなし』 日本規格協会、1997年(初刷1988年)、第一版第七刷。ISBN 4-542-90107-6。

関連項目

- 木の一覧

- 木材・合板博物館

外材(北洋材、南洋材)- 木器

- 木目調

- 適材適所

法隆寺 - 現存する世界最古の木造建築群

ウッドチップ、木質ペレット、乾留液(タール)

外部リンク

- 木材図鑑

- 日本木材学会

- 木材の種類

| |||||||||||||||||||||

| ||||||||||||||||||||

| ||||||||||||||||||||||